鸿宇化工工业互联网及数据应用平台实施回顾

鸿宇化工是一家国有集团化跨地域的大型水泥生产企业,拥有14个独立生产单元,分布在不同地域,原模式属于重战略弱管控型企业。为了加强对14个独立生产单位管控力度和实现企业资源的统一协调,通过工业互联网技术应用逐步实现生产数据、工艺数据、经营等数据的汇总、统一与处理,以达到通过数字化、智能化提高产品质量、性能,降本增效的目的。

一、整体规划

此项目场景特点:

l 跨地域分布广、生产单元多、设备差异大;

l 实时数据采集量大;

l 数据稳定性要求高,与生产结合紧密,系统故障带来停工风险大。

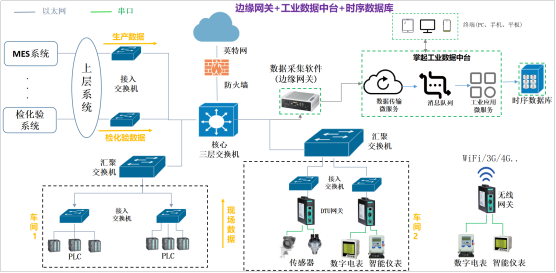

针对以上特点,为了解决跨地域、跨产线以及数据量大、设备差异大,系统采用分布式数据采集系统,用专线或租公有云方式实现数据跨地域大批量、高速传输。为了解决稳定性和杜绝停工风险,每个生产单元部署一套数据采集二级节点和本单元实时数据库,每个二级节点可独立运行,每个生产单元(或产线)配置一个或多个专业边缘计算(数据采集)服务器,采用双冗余设计,并提供断点续传功能。

二、前期准备

数据中心:安装工业数据中台一套,统一提供数据,实现与各个业务系统和数据应用的对接。工业数据中台将提供统一的管理平台(支持多用户多角色),用于对下属各生产单元设备的进行统一配置和管理;安装实时数据库一套,以实现数据的统一存贮和分析。

生产单元:在14个生产单元分别安装二级节点数据采集系统一套,配置双机边缘网关与本地应用服务器,具有本地化数据存储和断点续传功能,可以为本地部署的MES、能源管理、设备监控等系统提供数据,利用专线与集团数据中心通讯。每个生产单元自动化设备接入,没有特殊要求直接通过以太网接入,如有特殊可通过DTU或者网关进行转换,使系统处于同一网段,实现各产线的PLC、工控机、智能仪表和边缘网关的直接互联。

实时数据库:采用时序数据库,以满足大数据量、高并发的要求。

接口:每个生产单元启用OPC服务,为现场工控软件提供服务(数据或控制);利用Web Service服务或MQTT协议,为其它业务系统提供接口服务。每套边缘网关可采集1万-2万数据点。

三、项目实施

系统安装完成后,首先通过配置界面登录后进入系统中,添加边缘网关,同时配置地址及相应参数。添加数据同步服务,以接受其他信息系统数据,如品种、代码、产品编号、批次、批号等,发布给现场PLC系统。配置每个数据对应的PLC、仪器仪表或者工控机的端口号、协议等,在此之前,只需要将每个PLC的点表地址导入系统中,通过系统自动选取,发布成功以后,数据就可以自动采集上来,并进行下一步的数据操作。

下一步进行业务对象和应用设计,对象设计原则是根据组织结构、设备的构成、工序等信息进行设计,每个对象还可以是能够独立完成某项生产任务或者直接产生某种数据的一个工作单元,每个对象有若干属性,每个属性对应一个现场数据。应用设计是根据现场车间操作人员、生成管理人员、企业管理人员等各个角色人员的需求提供产品在线报工、质量追溯、数字驾驶舱、能源管理、设备安全报警等各种应用。

最后一项是部署,当将对象、脚本都建立完成后进行部署。系统有日志管理,通过日志管理来跟踪实施过程中的错误。

项目关键技术:

一是对象模板,系统中模板功能是在实施过程中,不同的生产单元自动化设备会有很多相同之处,可以通过建立模板的方式进行直接拖拽,减少工作量,提高工作效率。

二是分布式、多进程、多线程,一般企业工业数据采集控制点数都能够达到万点,甚至几十万点,如此庞大的系统,要解决数据统一管理并减少高并发性对资源的消耗,分布式、多进程、多线程是关键技术。

三是低延时,项目原数据采集方式在PLC采集点过多的时候,会导致系统延迟,100点以上就能达到十秒以上。但此项目做到了采集点在10000点1秒内完成,基本无延迟。

四是对象的命名,采用全域命名规则,即名字在全系统中不允许重复,可以设置带有意义的命名,便于查找,在系统中通过搜索关键字找到需要的对象。对于集团型企业而言,拥有几千个甚至几万个对象,如果命名混乱,查找时会非常困难。

四、项目实施后给客户带来的价值

1、客户未上系统前客户的困扰

(1)生产计划下发到车间后,就难以追踪到生产进度和状态,需要电话、微信各种手段询问车间人员才能不断得到不全面的信息。

(2)产品从中低端向中高端升级,产品质量、性能不但要求越来越高,而且要求高度的稳定性与一致性。但在车间实际生产中,对工艺执行细节无法清楚了解和把控。出了问题,也无法追溯到哪个工序,哪个工艺参数的执行出现了问题。

(3)企业已经上了一些工业控制和信息化系统,比如车间级的组态软件、DCS、MES,企业级的ERP甚至MES系统,但这些系统采购自不同的厂家,各个系统间的数据没有打通和联系起来,无法基于数据获得更有价值的信息和应用。

2、上了系统后,给客户带来的收益

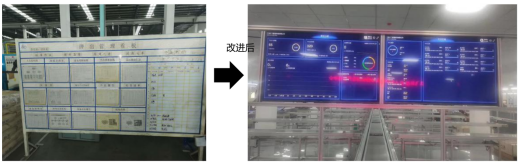

(1)上了数字化工厂后,订单生产计划通过系统下发到车间,车间各个工序的生产、质量检验等人员通过工位上的PAD填报生产信息、质量检验信息,工单在系统上自动流转。管理人员通过系统可以查看到生产进度和状态的详细信息。另外,可以在车间、办公室配置大屏,将生产、质量、销售等各种生产、经营数据在大屏上显示,所有人员一目了然。

(2)数字化工厂通过从PLC、DCS、生产设备采集各种工艺参数,如反应釜的温度、压力等,并与产品订单、批号、炉号等信息结合,可以一键查询各批产品工艺执行的详细信息。质量、性能出现问题时,可以具体定位到相关工序和设备。

(3)数字化工厂将打通现场设备和控制层、车间层、企业信息软件层,将PLC、DCS、组态软件中的工艺、设备参、MES系统中的生产信息数据、ERP软件中的订单信息数据、PLM系统的研发数据等融合在一起,形成企业的工业大数据库。基于这些数据进行大数据分析和人工智能应用,进行质量回溯、质量预测、成本最优、工艺最优等。

总体而言,工业数据中台对工业企业建立现代化数字化工厂至关重要,也是必须建立的工业“底座”,只有建立了稳定、灵活的工业“底座”,才有可能打造出柔性、灵活的信息系统,以满足企业发展越来越高的要求。下面是客户实施前后厂区的对比: